Tipps - Blechbearbeitung - Schweißen

Das richtige Schweißen

Endlich kommt man zur Praxis! Es ist auf jeden Fall wichtig einige Übungen an Testblech auszuüben,

bevor man die hintere Schwinge des nächsten Winterprojekts zusammenschweißt. Nachdem das Blech

ausreichend befestigt und die Masse angeschlossen wurde, kann man anfangen. Dabei probiert

man unterschiedliche Schweißtärken und verschiedenen Drahtvorschub aus. Nach einigen Schweißstellen

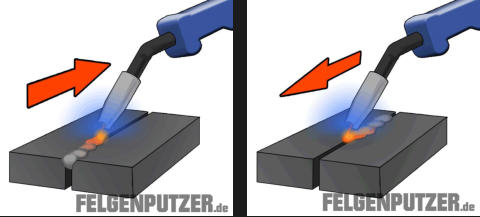

wird man diese Einstellungen automatisch machen. Wichtig ist die richtige Haltung der Pistole optimal ist

ein 45° Winkel zum Arbeitsmaterial. Außerdem kann man “führend” (bei dem die Schweißnaht gezogen

wird) und “stechend” (man arbeitet entgegen der Naht) arbeiten. Dies ist für unterschiedliche Ergebnisse

wichtig.

Nachdem die ersten Schweißpunkte (wenn auch nicht perfekt) gesetzt wurden, sollt man das Ergebnis kontrollieren. Ein gelungener Schweißpunkt

sollte auf der Oberseite einen Berg mit einem kleinen Krater in der Mitte gebildet haben. Die bunte Verfärbung sollte kreisförmig um den

Schweißpunkt verlaufen. Auf der Rückseite sollte sich nur eine kleine Ausbeulung gebildet haben.

Es gibt im Grunde zwei Fehler, die man machen kann: Entweder brennt man anstelle des Schweißens ein Loch in das Blech, oder die Schmelze

verbindet sich nicht ausreichend mit dem Blech. Bei dem ersten Problem ist die Schweistärke zu hoch. Außerdem sollte man mit etwas mehr

Drahvorschub arbeiten. Das zweite Beispiel ist Erkenntnis von zu wenig Schweißstrom.

Mit etwas Übung sollte man eine richtige Schweißnaht ziehen können. Der Draht sollte dabei gleichmäßig mit dem Blech verschmelzen. Dies ist am

Klang oder an den Funken zu hören.

Schweißen

Das Schweißen und das Löten sind Methoden, um Metalle miteinander stoffschlüssig zu verbinden. Beim Schweißen werden zwei gleiche

Grundwerkstoffe meistens mithilfe eines Lichtbogens zum Schmelzen gebracht und mit einem weiteren zugeführten Zusatzwerkstoff verbunden.

Immer seltener wird das sogenannte Autogenschweißen, bei dem die Schmelztemperatur durch eine heiße Flamme erzeugt wird. Das Löten

hingegen arbeitet mit einer viel niedrigeren Temperatur.

Man kann zwischen 4 Schweißverfahren unterscheiden. Jedes davon ist für ein Gebiet spezialisiert und hat Vor- und Nachteile:

Das Elektroschweißen

Das Elektroschweißen, auch bekannt als “Lichtbogenhandschweißen”, wird für dicke Materialien verwendet. Die

Schmelztemperatur wird durch einen elektrischen Lichtbogen zwischen Elektrode und Werkstück erzeugt. Mit

einem Elektrodenhalter wird die Elektrode entlang der Naht geführt. Die flüssige Schweißnaht wird mit einer

Schlacke-Schicht, die durch die Elektrode erzeugt wird, geschützt. Sie muss man nach dem Abkühlen abschlagen.

Das Autogenschweißen

Diese Technik wurde früher oft angewandt. Mit einer ca. 3000 Grad heißen Flamme wird der Werkstoff zum

Schmelzen gebracht. Ein von Hand zugeführter Schweißstab diehnt als Zusatz. Der Vorteil ist, dass man den

Brenner gleichzeitig zum Schneiden von Werkstoffen benutzen kann.

Das Schutzgasschweißen

Diese Methode ist für kleinere Metallarbeiten am wichtigsten. Das Schutzgasschweißen wird häufig für Bleche und

dünnwandige Metalle eingesetzt. Es ähnelt dem Elektroschweißen, weil auch hier die Schmelztemperatur von

einem elektrischen Lichtbogen zwischen Elektrode und Werkstück erzeugt wird. Die Elektrode wird aber

automatisiert vom Gerät zugeführt. Das Schweißbad wird von einem Schutzgas umhüllt, das aus der Düse strömt.

Das Wolfram-Schutzgasschweißen

Das Wolfram-Schutzgasschweißen gehört (wie der Name schon sagt) zu dem Schutzgasschweißen. Ein

Lichtbogen schmilzt das Material und ein Gas umhüllt die Schmelze. Der Unterschied ist, dass der Zusatzwerkstoff

von Hand zugeführt wird.

Der richtige Arbeitsplatz

Mit einigen Tipps und Tricks lässt sich das Schweißen relativ leicht erlernen.

Zuerst ist die Arbeitskleidung wichtig! Eine Schürze hält heiße Funken oder Schmelze fern, dicke

Lederhandschuhe schützen vor Verbrennungen und ein Schweißhelm ist natürlich unentberlich. Sie gibt

es in verschiedenen Preisklassen. Ein einfaches “Schweißschild ist nur etwas für grobe Arbeiten. Denn

mit ihm hat man nur eine Hand zum Schweißen frei. Besser geeignet sind Helme, die man sich auf den

Kopf schnallt. Es gibt sogar welche, die beim Schweißen das Glas automatisch abdunkeln.

Ein weiterer Faktor ist die Arbeitsbedingung. Eine stabile Werkbank mit ausreichender Beleuchtung ist ein

guter Arbeitsplatz. DIeser sollte auserdem gut gelüftet sein und Freiraum für das Schweißgerät lassen.

Das richtige Schweißgerät

Für viele stellt sich die Frage nach dem richtigen Schweißgerät. Dabei sind erst einmal die Bedingungen zu berücksichtigen. Ist ein Starkstrom-

Anschluss vorhanden? Und für welchen Zweck brauch ich das Schweißgerät?

Für kleine bis große Blecharbeiten und für kleine Stahlarbeiten sollte ein Schutzgasschweißgerät mit 230V Anschluss genügen. Man will ja nicht

gleich in der Hinterhofgarage 5m lange Doppel-T-Träger zusammenschweißen! Ein weiteres Kriterium ist die Leistung des Gerätes. ein 150-200W

starkes Gerät reicht volkommen aus. Dabei spielt immer der Preis eine wichtige Rolle. Mit 50€ kommt man in der Regel nicht weit. Man sollte für

ein ordentliches Gerät 180€ - 500€ einplanen. Man merkt, dass es sehr viele verschiedene Geräte gibt. Es sollte eine leicht wechselbare

Drahtrolle, eine seperate Eistellmöglichkeit für Drahtvorschub und Schweißstärke haben und am besten wäre ein abnehmbarer Schweißschlauch.

Die Schweißverfahren

Unterschiedliches Material erfordert auch unterschiedliche Schweißtechniken. Für dünnes Blech sollte

man das sogenannte “Pilgerverfahren anwenden.

Dabei darf man keine durchgehende Naht ziehen! Sie

würde das Blech wegen der starken Hitze, die dabei entsteht, verziehen.

Das Pilgerverfahren bedeutet Schweißpunkte in möglichst großen Abständen am Material zu setzen.

Außerdem lässt man dazwischen immer etwas Zeit, damit sich das Blech abkühlen kann.

Mit vielen kleinen Schweißpunken verbindet man nun das Material.

Tipps - Blechbearbeitung - Schweißen

Das richtige Schweißen

Endlich kommt man zur Praxis! Es ist auf jeden Fall wichtig

einige Übungen an Testblech auszuüben, bevor man die hintere

Schwinge des nächsten Winterprojekts zusammenschweißt.

Nachdem das Blech ausreichend befestigt und die Masse

angeschlossen wurde, kann man anfangen. Dabei probiert

man unterschiedliche Schweißtärken und verschiedenen

Drahtvorschub aus. Nach einigen Schweißstellen wird man

diese Einstellungen automatisch machen. Wichtig ist die richtige

Haltung der Pistole optimal ist ein 45° Winkel zum

Arbeitsmaterial. Außerdem kann man “führend” (bei dem die

Schweißnaht gezogen wird) und “stechend” (man arbeitet

entgegen der Naht) arbeiten. Dies ist für unterschiedliche

Ergebnisse wichtig.

Nachdem die ersten Schweißpunkte (wenn auch nicht perfekt)

gesetzt wurden, sollt man das Ergebnis kontrollieren. Ein

gelungener Schweißpunkt sollte auf der Oberseite einen Berg

mit einem kleinen Krater in der Mitte gebildet haben. Die bunte

Verfärbung sollte kreisförmig um den Schweißpunkt verlaufen.

Auf der Rückseite sollte sich nur eine kleine Ausbeulung gebildet

haben.

Es gibt im Grunde zwei Fehler, die man machen kann: Entweder

brennt man anstelle des Schweißens ein Loch in das Blech,

oder die Schmelze verbindet sich nicht ausreichend mit dem

Blech. Bei dem ersten Problem ist die Schweistärke zu hoch.

Außerdem sollte man mit etwas mehr Drahvorschub arbeiten.

Das zweite Beispiel ist Erkenntnis von zu wenig Schweißstrom.

Mit etwas Übung sollte man eine richtige Schweißnaht ziehen

können. Der Draht sollte dabei gleichmäßig mit dem Blech

verschmelzen. Dies ist am Klang oder an den Funken zu hören.

Schweißen

Das Schweißen und das Löten sind Methoden, um Metalle

miteinander stoffschlüssig zu verbinden. Beim Schweißen

werden zwei gleiche Grundwerkstoffe meistens mithilfe eines

Lichtbogens zum Schmelzen gebracht und mit einem weiteren

zugeführten Zusatzwerkstoff verbunden. Immer seltener wird

das sogenannte Autogenschweißen, bei dem die

Schmelztemperatur durch eine heiße Flamme erzeugt wird. Das

Löten hingegen arbeitet mit einer viel niedrigeren Temperatur.

Man kann zwischen 4 Schweißverfahren unterscheiden. Jedes

davon ist für ein Gebiet spezialisiert und hat Vor- und Nachteile:

Das Elektroschweißen

Das Elektroschweißen, auch bekannt als

“Lichtbogenhandschweißen”, wird für dicke

Materialien verwendet. Die

Schmelztemperatur wird durch einen

elektrischen Lichtbogen zwischen Elektrode

und Werkstück erzeugt. Mit einem

Elektrodenhalter wird die Elektrode entlang

der Naht geführt. Die flüssige Schweißnaht

wird mit einer Schlacke-Schicht, die durch die Elektrode erzeugt

wird, geschützt. Sie muss man nach dem Abkühlen abschlagen.

Das Autogenschweißen

Diese Technik wurde früher oft angewandt.

Mit einer ca. 3000 Grad heißen Flamme

wird der Werkstoff zum Schmelzen

gebracht. Ein von Hand zugeführter

Schweißstab diehnt als Zusatz. Der Vorteil

ist, dass man den Brenner gleichzeitig zum

Schneiden von Werkstoffen benutzen kann.

Das Schutzgasschweißen

Diese Methode ist für kleinere

Metallarbeiten am wichtigsten. Das

Schutzgasschweißen wird häufig für Bleche

und dünnwandige Metalle eingesetzt. Es

ähnelt dem Elektroschweißen, weil auch

hier die Schmelztemperatur von einem

elektrischen Lichtbogen zwischen Elektrode

und Werkstück erzeugt wird. Die Elektrode

wird aber automatisiert vom Gerät zugeführt. Das Schweißbad

wird von einem Schutzgas umhüllt, das aus der Düse strömt.

Das Wolfram-Schutzgasschweißen

Das Wolfram-Schutzgasschweißen gehört

(wie der Name schon sagt) zu dem

Schutzgasschweißen. Ein Lichtbogen

schmilzt das Material und ein Gas umhüllt

die Schmelze. Der Unterschied ist, dass der

Zusatzwerkstoff von Hand zugeführt wird.

Der richtige Arbeitsplatz

Mit einigen Tipps und Tricks lässt sich das Schweißen relativ

leicht erlernen.

Zuerst ist die Arbeitskleidung wichtig! Eine Schürze hält heiße

Funken oder Schmelze fern, dicke Lederhandschuhe schützen

vor Verbrennungen und ein Schweißhelm ist natürlich

unentberlich. Sie gibt es in verschiedenen Preisklassen. Ein

einfaches “Schweißschild ist nur etwas für grobe Arbeiten. Denn

mit ihm hat man nur eine Hand zum Schweißen frei. Besser

geeignet sind Helme, die man sich auf den Kopf schnallt. Es gibt

sogar welche, die beim Schweißen das Glas automatisch

abdunkeln.

Ein weiterer Faktor ist die

Arbeitsbedingung. Eine stabile

Werkbank mit ausreichender

Beleuchtung ist ein guter

Arbeitsplatz. DIeser sollte

auserdem gut gelüftet sein und

Freiraum für das Schweißgerät

lassen.

Das richtige Schweißgerät

Für viele stellt sich die Frage nach dem richtigen Schweißgerät.

Dabei sind erst einmal die Bedingungen zu berücksichtigen. Ist

ein Starkstrom-Anschluss vorhanden? Und für welchen Zweck

brauch ich das Schweißgerät?

Für kleine bis große Blecharbeiten und für kleine Stahlarbeiten

sollte ein Schutzgasschweißgerät mit 230V Anschluss genügen.

Man will ja nicht gleich in der Hinterhofgarage 5m lange Doppel-

T-Träger zusammenschweißen! Ein weiteres Kriterium ist die

Leistung des Gerätes. ein 150-200W starkes Gerät reicht

volkommen aus. Dabei spielt immer der Preis eine wichtige

Rolle. Mit 50€ kommt man in der Regel nicht weit. Man sollte für

ein ordentliches Gerät 180€ - 500€ einplanen. Man merkt, dass

es sehr viele verschiedene Geräte gibt. Es sollte eine leicht

wechselbare Drahtrolle, eine seperate Eistellmöglichkeit für

Drahtvorschub und Schweißstärke haben und am besten wäre

ein abnehmbarer Schweißschlauch.

Die Schweißverfahren

Unterschiedliches Material

erfordert auch unterschiedliche

Schweißtechniken. Für dünnes

Blech sollte man das

sogenannte “Pilgerverfahren

anwenden.

Dabei darf man

keine durchgehende Naht

ziehen! Sie würde das Blech

wegen der starken Hitze, die

dabei entsteht, verziehen.

Das Pilgerverfahren bedeutet

Schweißpunkte in möglichst großen Abständen am Material zu

setzen. Außerdem lässt man dazwischen immer etwas Zeit, damit

sich das Blech abkühlen kann.

Mit vielen kleinen Schweißpunken verbindet man nun das

Material.